Rahmenwangen, Querverbinder und Verbindungsteile für Lokomotivmodelle lassen sich ideal mittels Laserschneiden produzieren. Das Gesagte gilt natürlich genau so für andere Antriebsarten, wie akkugetriebe Modelle.

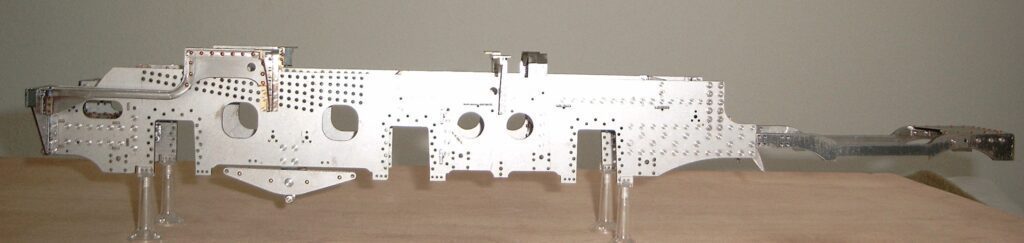

Das Beispiel zeigt den Blechrahmen eines Modells der pr. S 10 im Maßstab 1:16. Alle Bohrungen wurden gleich mit ausgelasert, dazu an einigen Stellen Zapfen und Schlitze zur exakten Ausrichtung der Bleche. Das Rahmenblech ist 3 mm stark, der vorgeschuhte Barrenrahmen besteht aus durch Fräsen weiterverarbeiteten 10mm starken Blech. Die gebogenen Unterzüge, die Konsolen und die Ausgleichshebel sind ebenfalls auf Basis von Laserteilen entstanden.

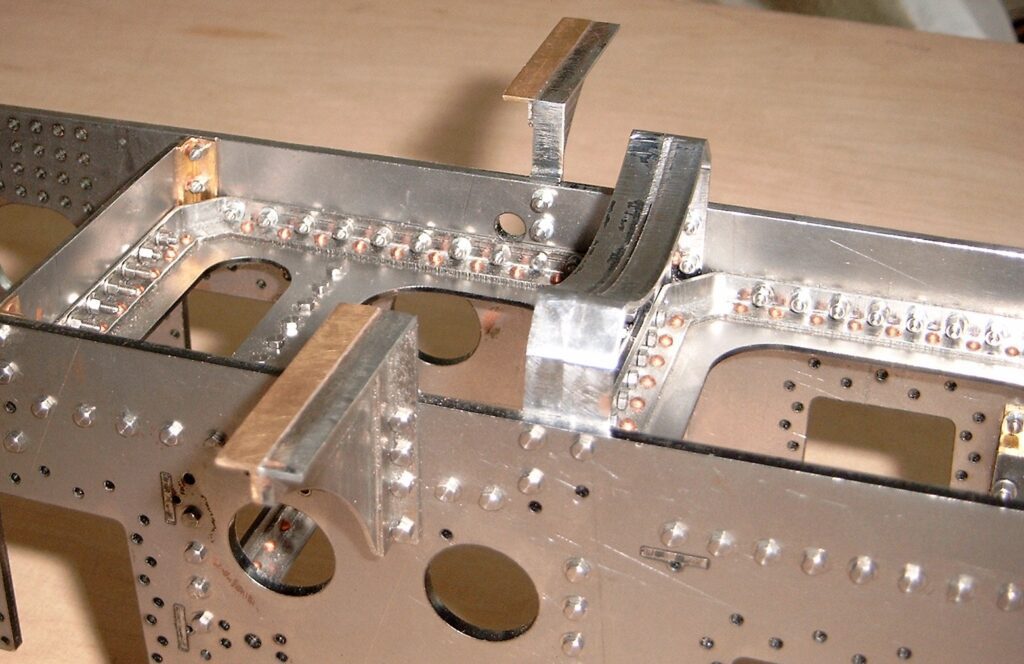

Das Detailbild zeigt die Rahmenversteifung mittels Blechen, die über Winkelrahmen miteinander vernietet und verschraubt sind. Die Bleche wurden direkt wie ausgelasert verwendet.

Die Rohlinge für die Winkelrahmen und die Kesselauflage bestehen aus 6 mm Blech, anschließend wurden die Winkel durch Ausfräsen hergestellt. Teile gleicher Stärke wurden jeweils durch Stege zusammengefasst. Das ist in der Regel günstiger. Bei Teilen, die durch Fräsen weiter bearbeitet werden sollen, vereinfacht das bei passender Anordnung die Aufspannung.

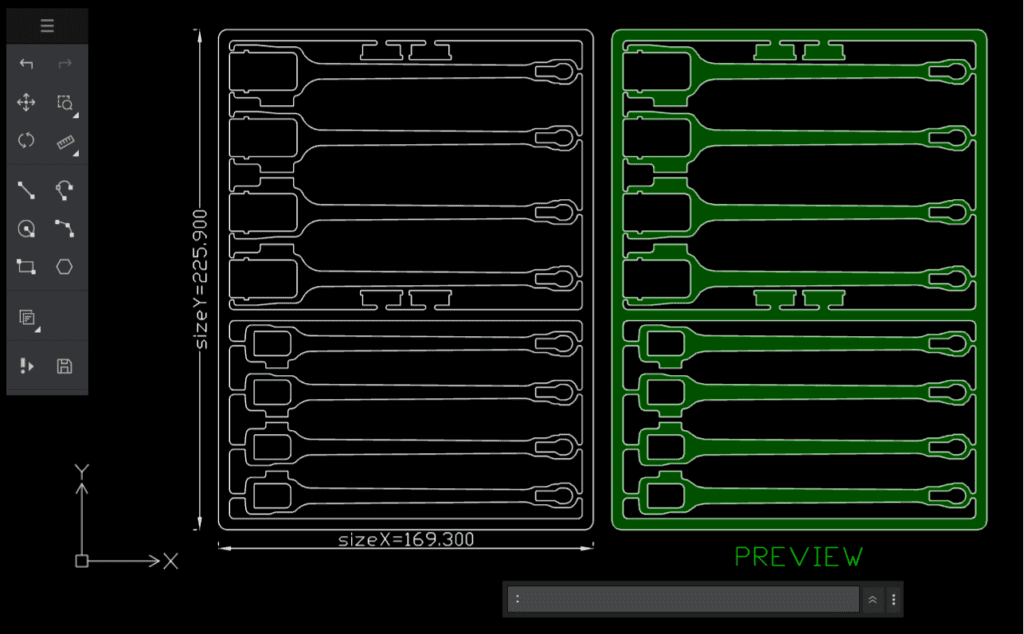

Die Zeichnung zeigt die zu einem Block zusammengefassten äußeren und inneren Treibstangen, sowie die Verschlüsse der inneren Treibstangenköpfe.

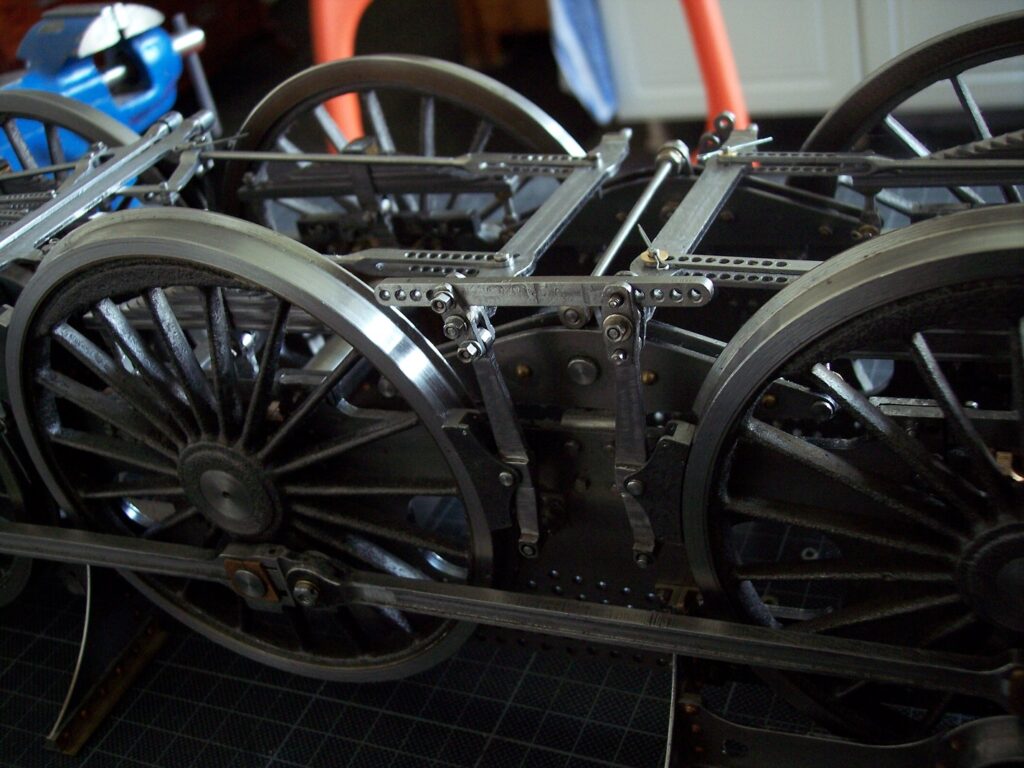

Die Rohlinge für viele andere Teile eines Live-Steam Modells lassen sich ebenfalls gut mittels Laserschneiden produzieren. Hier einige Beispiele.

Links: Die Rohlinge für die Radreifen bestehen aus 10 mm Stahl.

Mitte: Die Rohlinge für die Treib- und Kuppelstangen sowie die Steuerungsteile lassen sich in einem Raster so anordnen, dass das Aufspannen auf der Fräse zum Fertigbearbeiten erleichtert wird. Das Bild zeigt die zusammengesetzten Voreilhebel, die auf der Fräse fertig bearbeitet werden.

Rechts: Bremsklötze, Bremshebel und Ausgleichsbalken auf Basis von Laserrohlingen.